可接受质量极限(AQL)通常被视为质量保证和质量控制的黄金标准。它确实是一个具有许多优点的强大工具。然而,知道如何使用它--以及何时不使用--可能是一个挑战。

关于可接受质量极限(AQL)的指南应该从强调其在整个生产环境中的巨大作用开始。对于你的供应链中的质量,很少有工具能像AQL那样有用。

然而,AQL并不是万能的或万能的解决方案。它是公司质量保证、质量控制和审计设置的一个强大部分,但它不是你应该使用的唯一工具。

在这个介绍性的AQL指南中,我们将仔细研究如何和何时使用AQL,何时考虑使用其他东西,以及围绕这个主题的一些最常见的问题。在未来的文章中,我们将仔细研究AQL的 "内部",并探讨其在特定生产环境和行业中的用途。

什么是可接受的质量极限?

AQL可以定义为 ,是 对特定生产的可承受/可接受质量水平的计算。

如果你制造或销售鞋子,AQL定义了在一万个生产批次中,你可以接受多少双有轻微或重大缺陷的运动鞋。如果你制造或销售货架,它可以告诉你1000个中有多少个可以有划痕。

稍微展开一下。AQL是消费和工业生产的行业抽样标准。它代表了在一个生产周期内对某一方的最大可容忍缺陷,按照ISO标准2859-1计算。如果一个给定的生产批次--或一系列批次的平均数--超过了合同约定的AQL限制,就会被拒绝。

产品销售商、进口商和生产商最常根据标准化的表格来计算AQL,使用一系列的类别来定义所发现的错误的严重程度,如关键、主要和次要缺陷。

AQL的用途是什么?

生产者和购买者往往需要就错误和缺陷达成一致的行业标准。否则,合同谈判可能会被QA和QC的细枝末节搞得焦头烂额。相反,各方可以使用这些表格来指定一个或多个生产批次的可接受质量水平。例如,2.5%的AQL意味着最多可以有2.5%的缺陷(特定类别的缺陷,但后面会详细介绍)。这可以是在一个特定的生产批次中,也可以是几个批次的平均值。生产合同应规定在一个批次超过AQL极限后的步骤。

AQL性能随时间的变化可以作为衡量QA和QC措施的效率以及其他升级对生产过程的影响的尺度。

AQL抽样表

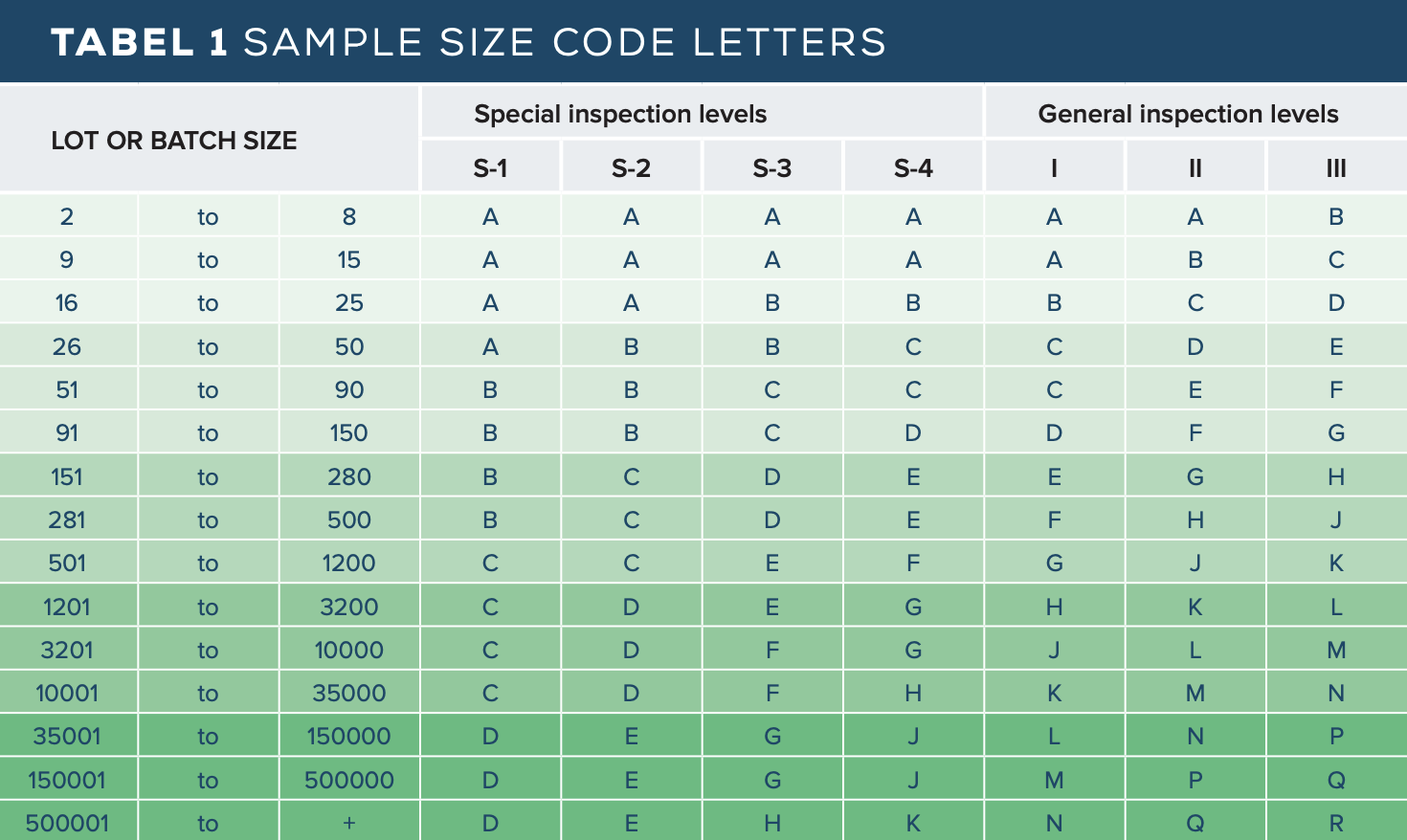

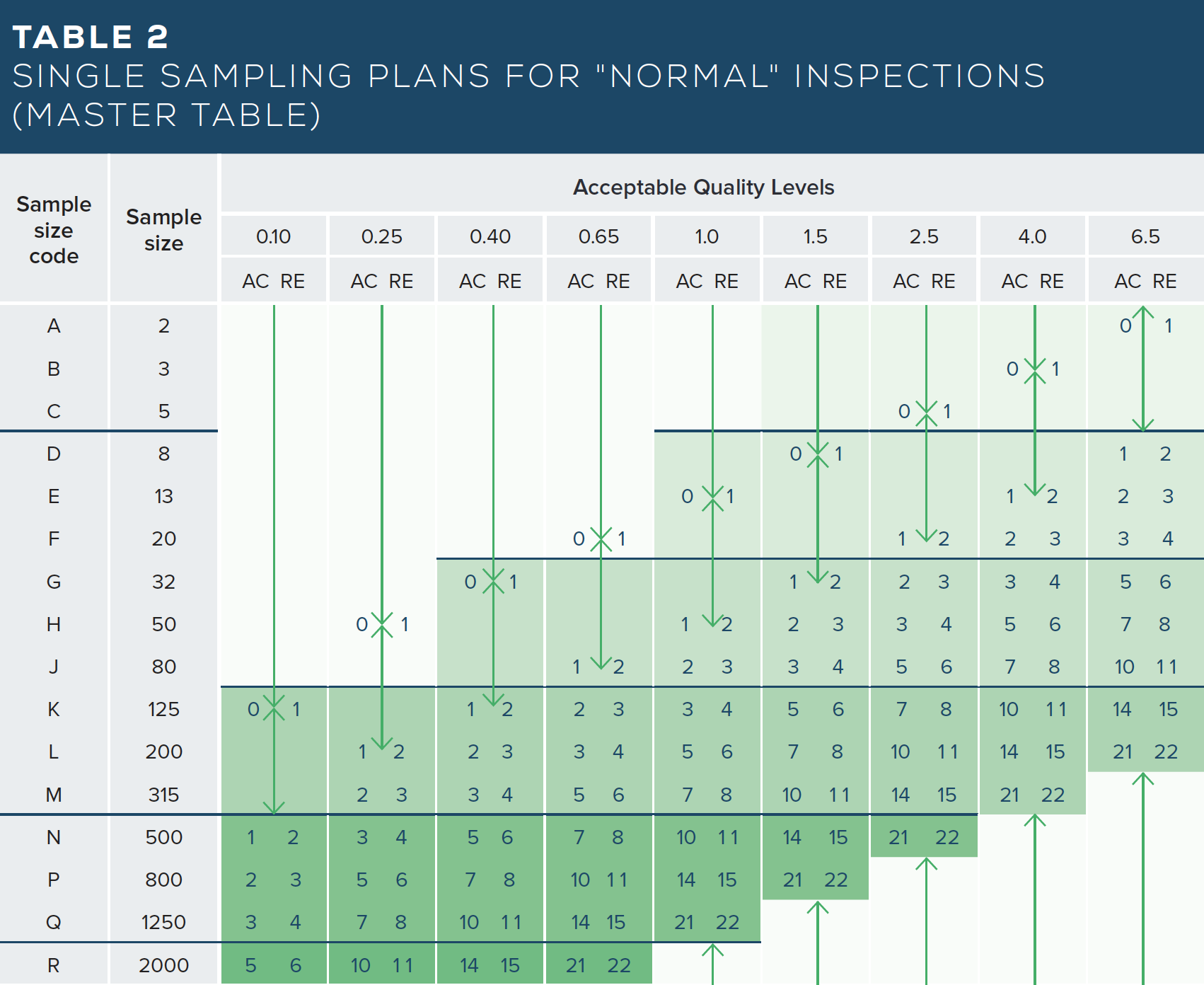

生成您的可接受质量限所需的计算通常是基于AQL采样表(见下文)。

使用下面的ANSI AQL图表,你首先会发现你应该挑选多少个样品进行检查。其次,这些表格显示,如果你为你能接受的缺陷百分比设定一个给定的水平,有多少样品会出现错误。

如果你的合同规定,AQL是1%,那么反推计算表明,在1000个批次中,你最多可以有10个产品有缺陷。如果你有11个,这批产品将被拒绝。作为参考,超过AQL限制的缺陷产品的数量通常被称为可拒绝的质量限制(RQL)。

检查所有1000个产品太耗费时间了。相反,你可以使用AQL表来确定你应该选择多少个(样本)进行质量控制,以及样本中允许的最大缺陷数。这是用统计学的有效样本量来计算的。

如何阅读AQL采样表

充分利用AQL表的第一步是了解核心概念和图表的定义。

批量或批量大小

在一个特定的生产中,有多少个单位。例如,如果你在一个生产周期内生产8,000双鞋,那么这就是批量大小。

检查级别

详细说明你将对有关批次的产品进行何种级别的质量检查。检验级别通常分为I、II和III--并分为一般或特殊检验级别。

样品尺寸代码信

这个字母是由批次/批量大小和检查级别决定的。如果你的8000双鞋的生产将在一般检查二级进行检查,那么样本量代码字母是'L'。

样本量

在一个批次中,有多少单位将被选中进行检查。这可以通过查看第二个表格找到。找到你的样本量代码字母,你可以看到它旁边的数字。对于我们的鞋子的例子,字母'L'表明样本量将是200个单位。

可接受的质量水平

详细说明你的AQL百分比--换句话说,一批或几批中可以接受多少缺陷。如果你在8,000双鞋中选择的200个单位作为样品的水平是1%,你可以在Ac和Re栏中看到数字'5'和'6'。这意味着,如果你只能接受你的批次或批量中有1%的缺陷,如果你发现超过5个缺陷,你将拒绝发货。

AQL实例1

A公司向中国的一家服装制造商订购了15,000件衬衫。所有衬衫都是单批生产的。商定的AQL水平是。关键缺陷为0.0%,主要缺陷为2.5%,轻微缺陷为4.0%。检验等级为一般检验等级II。

第一个AQL表显示列和行的交叉点是'M'。在第二个AQL表中,M相当于315个单位的质量控制检查的样本量。关键缺陷的AQL是0%,所以如果发现任何缺陷,整个批次都将被拒绝。

M行与2.5%列的交叉点显示数字14和15。较低的数字,14,代表允许的最大的主要缺陷数量。M行与4.0%列的交点显示21和22,所以如果有少于22个小缺陷,整个批次将被接受。

AQL实例2

B公司向越南的一家制造商订购了一批3000把办公椅。使用AQL表,他们确定该批产品的一般检验II代码为 "K"。

看一下第二个表格,公司发现它需要对125把椅子进行质量控制。该公司将关键缺陷的AQL设定为0%,主要缺陷为1%,次要缺陷为6.5%。检查完所有125把椅子后,必须没有关键缺陷,最多只有3个主要缺陷,最多只有14个次要缺陷,这批产品才能被接受。

Qarma"的三大建议

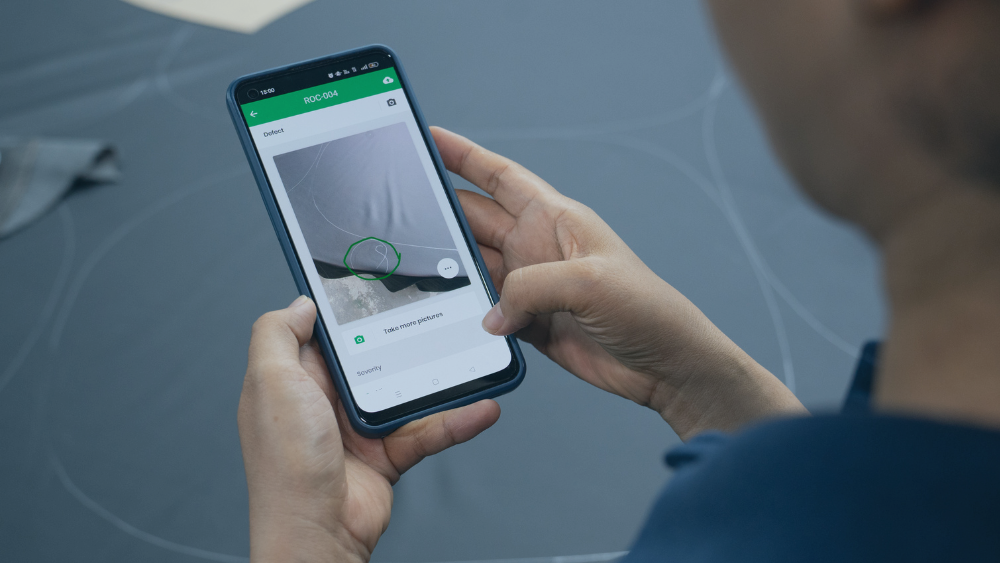

在Qarma ,我们看到每年有超过1,000,000次QC检查通过我们的QC应用程序进行。由于AQL直接内置于应用程序中,这对我们的客户来说是一个原生的部分,但在一些领域,我们总是建议他们简化操作。

- 确保你的质量团队在缺陷的严重程度上保持一致:什么是主要的和次要的缺陷,必须让所有参与方都清楚。

- 确保缺陷的可视化报告。一张图片胜过1000字--在考虑AQL和QC时也是如此。

- 根据风险暴露程度选择抽样水平。 如果出错的风险很小,就不要花时间去检查很多单位。

常见的AQL问题

我如何在我的具体业务中使用AQL?

从表面上看,你似乎已经从前面的部分知道了答案,对吗?然而,你需要考虑关于AQL的一些关键细节。

一个是围绕着正在生产的东西。一个八英尺高的货架顶部的划痕往往是一个小问题,很少有人会注意到--或关心这个问题。而一张桌子顶部的类似小划痕则要恶劣得多。换句话说,定义错误的严重程度对于AQL的成功至关重要。

你什么时候进行AQL检验也可能由你的产品决定。例如,在进入最后阶段之前,对办公椅等产品进行AQL测试,往往是不可行的。

另一个需要考虑的领域是你的品牌价值主张。如果你是一个高端品牌,发货中的错误和失误会对声誉产生巨大的影响--对于专注于低价商品的品牌来说就不那么重要了。

是否有AQL的经验法则?

一些AQL的经验法则是存在的,但往往要根据你的行业来进行调整。它在很大程度上取决于你的产品、市场受众和用途。医疗设备是一个很好的例子,它的AQL限制非常低,而圆珠笔生产可能会有更高的误差和缺陷限制。

然而,一些AQL数字和定义经常被用作合同标准。

关键缺陷。这类缺陷使产品无法使用或可能使用户面临伤害的风险。公司和进口商一般将关键缺陷的AQL设定为0.0。换句话说,在一个样品中发现一个关键缺陷就意味着整个批次的检验不合格。

重大缺陷。虽然没有关键缺陷那么严重,但主要缺陷对用户来说仍然是不可接受的。它们通常被描述为在预期之前就增加了产品失败的风险的缺陷。主要缺陷通常采用2.5%的AQL。

小缺陷。这些是对产品安全和可用性影响较小或没有影响的轻微缺陷和错误。许多公司和进口商将为这类缺陷设定4%的AQL标准。

如果超过AQL限制会发生什么?

这将取决于特定合同的规定。在几乎所有的情况下,生产商或分包商将负责补救这种情况,并承担自己的费用。这样做的一个方法是生产一个新的批次,希望能满足AQL标准。

在生产成本较高的情况下,生产商可能会调查每一个产品,并将那些符合质量要求的产品放在一边。然后为剩余的产品生产新的批次。

如果单个产品的生产成本很低,而每个产品的质量检验成本很高,那么这批产品就有可能被报废或回收。

什么是AQL痛点和挑战?

AQL的核心问题之一是定义什么是关键、主要和次要错误。这很可能取决于特定产品的性质 - 以及不同的行业标准。我们希望在后续的几篇文章中仔细研究这些问题。

找到共同点和一致性可能是一个需要多次迭代和辩论的问题,而在后期制作中进行这样的辩论可能很困难。一个实时的QA和QC数字工具可能有助于缓解其中的一些问题,并简化关于错误和如何修复错误的沟通,特别是如果伴有高分辨率的图片和视频。

AQL的重点是成品。一旦你发现错误,除了重新开始生产过程,可能没有其他选择。进行动态控制和检查是可取的--正如把AQL看作是你的QA和QC过程的一部分,还应该包括生产线检查等。

根据你的设置,AQL可能需要大量的工作人员进行检查 - 特别是当你使用复杂的工具时。想象一下,你有多达100个分包商。如果你有10个,甚至20个检查员,你可能无法持续覆盖每条生产线。相反,你可以培训和发展供应商,让他们自己进行有选择的质量检查,这将为你自己的团队腾出资源,让他们专注于高风险的产品。为了正确监测和管理供应商自我质量控制计划,建议使用数字工具来跟踪和捕捉质量检查的数据。

总结

在质量控制方面,AQL是操作的一个关键方面。弄清你的门槛,并根据商定的水平和流程实现质量控制检查的标准化,对成功至关重要。

无论你是打印出上述表格,还是使用内置AQL计算的数字检测应用程序,如Qarma ,将AQL作为你的工具包的一部分,将有助于你的质量之旅。