哪种采样方法适合您的质量控制组合?

在质量控制(QC)中,最重要的决策之一不仅在于检查什么,更在于检查多少。是否应该逐个检查?还是抽样检查?若选择抽样,样本量又该如何确定?

没有放之四海皆准的答案。但了解不同采样方法的优势、权衡因素和适用场景,能帮助您根据产品特性、生产设置和风险状况做出正确决策。

让我们来剖析当今质量控制中采用的主要方法。

100%检验:全面覆盖方案

顾名思义,100%检验意味着对批次中的每件产品都进行检查。这是最彻底的方法,通常被视为最安全的做法。采用这种方法时,所有缺陷都将进行返工处理。

使用时:

该方法通常适用于高端产品,因单件价值较高,足以支撑额外耗费的时间成本。对于首次生产或与新供应商合作时,此方法亦是理想选择。

优缺点:

虽然这种方法能提供最大程度的信心,但成本和时间投入都相当高。它也无法完全避免人为失误,尤其在检查过程仓促或重复进行时。正因如此,许多企业会根据风险和重要性,有选择地实施100%检查。

AQL抽样:风险与效率的平衡

AQL(可接受质量限)是全球供应链中最广泛使用的抽样方法。它运用统计模型,根据预设的风险水平确定应检验的单位数量以及可接受的缺陷数量。

使用时:

AQL在无需全面检验的情况下,为评估质量提供了一种可重复且具有说服力的方法,因此尤为实用。它同时作为供应商与客户共同认可的通用标准,在一定程度上减少了对货物质量是否达标的争议。

优缺点:

选择合适的AQL水平并理解缺陷类别(关键缺陷、重大缺陷、次要缺陷)需要前期投入些许工作,但回报是获得一种兼顾效率与可靠性的方法。对于大多数中高产量生产批次而言,这种方法在工作量与洞察力之间实现了最佳平衡。

想了解更多关于AQL的信息,请在此处阅读我们的完整指南。

基于百分比的抽样:一种简单的方法

基于百分比的抽样方法应用并不广泛。其主要优势在于相较于AQL(可接受质量水平)更易于理解,尤其当Qarma 数字工具时。但该方法在货运量变化时效果欠佳,且未设定任何可接受质量的阈值。

如何选择合适的方法?

对于高端产品,100%检验可能是正确的选择。对于其他所有产品,AQL检验法是推荐的方法。

关于AQL存在多种变体,因此需要定义适当的抽样水平和可接受缺陷阈值。对于高风险检验,可采用III级;而低风险检验则可使用II级或I级。这将实现检验耗时与审查力度、结果可信度之间的平衡。

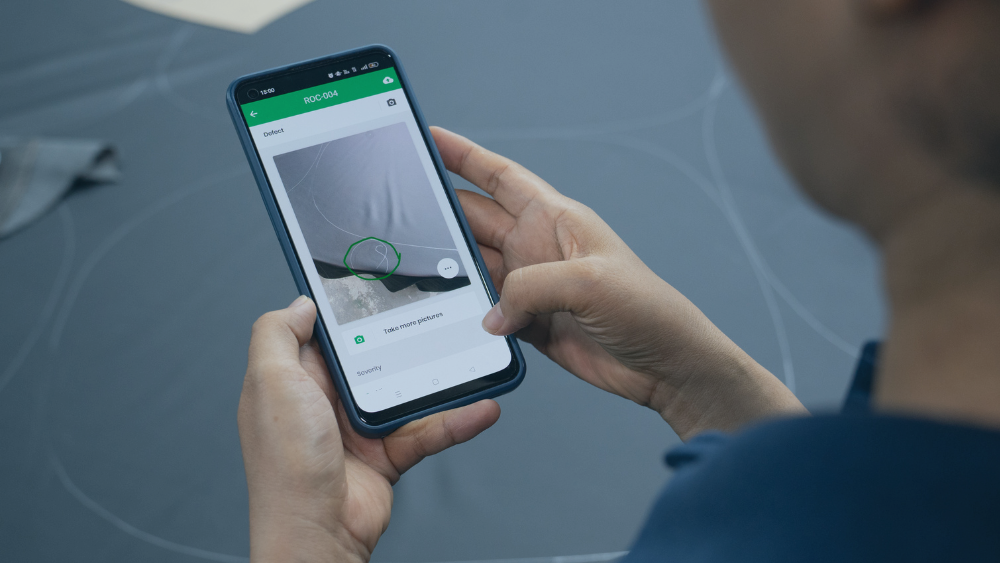

Qarma 控制工具,为每款产品和供应商选择合适的抽样方法变得轻而易举。您只需在单一工具中完成三步操作:选择方法、分配检查清单、将检验任务分派给团队成员。

请记住,采样方法是您整体质量控制组合的一部分——它与明确的质量标准、正确的技能和培训、均衡的检验组合以及持续反馈共同构成。在此探索质量控制组合。